anodo di titanio

L'anodo di titanio (noto anche come anodo rivestito in ossido metallico a base di titanio, DSA, Dimensionally Stable Anode) è un materiale elettrodico ad alte prestazioni ampiamente utilizzato nel campo dell'elettrochimica. Presenta un'eccellente resistenza alla corrosione, un'elevata attività catalitica e una lunga durata.

1. Caratteristiche principali dell'anodo in titanio

- Stabilità dimensionale: la spaziatura degli elettrodi rimane invariata durante il processo di elettrolisi, garantendo una tensione cellulare stabile.

- Elevata resistenza alla corrosione: adatto per acidi forti, alcali forti e mezzi contenenti Cl⁻, con una resistenza alla corrosione di gran lunga superiore a quella degli anodi di grafite e piombo.

- Bassa tensione di esercizio: bassa sovratensione per lo sviluppo di ossigeno/cloro, con un risparmio energetico del 10%-20%.

- Lunga durata: nell'industria dei cloro-alcali, la durata può raggiungere i 6 anni, mentre quella dell'anodo in grafite è di soli 8 mesi.

- Elevata densità di corrente: supporta 17 A/dm² (l'anodo di grafite è di soli 8 A/dm²), migliorando l'efficienza produttiva.

2. Principali aree di applicazione

(1) Industria dei cloro-alcali

- Elettrolisi della salamoia per produrre cloro e soda caustica; l'anodo di titanio può ridurre la tensione della cella e migliorare la purezza del cloro.

- Sostituire l'anodo di grafite per evitare la contaminazione dell'elettrolita.

(2) Trattamento delle acque reflue

- Ossidazione elettrocatalitica: degrada la materia organica nelle acque reflue di stampa e tintura, farmaceutiche e di cokeria, con un tasso di rimozione del COD fino al 90%.

- Generatore di ipoclorito di sodio: elettrolizza la salamoia per generare disinfettante, utilizzato per il trattamento delle acque reflue degli ospedali e delle piscine.

- Trattamento delle acque reflue radioattive: recupero elettrolitico di metalli radioattivi come uranio e plutonio.

(3) Industria galvanica

- Utilizzato per la nichelatura, la cromatura, la doratura, ecc. per migliorare l'uniformità dello strato di placcatura e ridurre l'inquinamento della soluzione di placcatura.

- La sovratensione di evoluzione dell'ossigeno è inferiore di 0,5 V rispetto a quella dell'anodo di piombo, il che consente un notevole risparmio energetico.

(4) Metallurgia elettrolitica

- Estrarre metalli come rame, zinco e nichel, sostituire l'anodo di piombo ed evitare la contaminazione del catodo.

- Adatto per condizioni di elevata densità di corrente (ad esempio 8000 A/m²) e spaziatura tra gli elettrodi ridotta (5 mm).

(5) Nuova energia e produzione di idrogeno

- Produzione di idrogeno tramite elettrolisi dell'acqua: riduce il sovrapotenziale di sviluppo dell'ossigeno e migliora l'efficienza energetica.

- Batteria allo stato solido: utilizzata per la produzione di piastre a base di titanio.

(6) Altre applicazioni

- Protezione catodica: anticorrosione delle strutture in acciaio marino, con una durata di vita superiore a 10 anni.

- Sintesi elettrochimica: come la preparazione di composti organici e intermedi farmaceutici.

3. Processo di rivestimento e selezione

- Rivestimenti comuni:

- Rutenio (RuO₂): adatto all'industria dei cloro-alcali, resistente alla corrosione da Cl⁻.

- Iridio (IrO₂): forte resistenza agli acidi, adatto al trattamento delle acque reflue.

- Rivestimento in platino: utilizzato per l'elettrolisi del titanio ad alta purezza, resistente alle alte temperature (600℃).

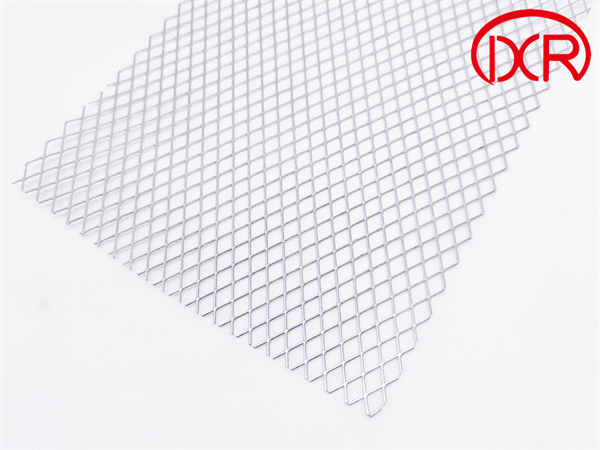

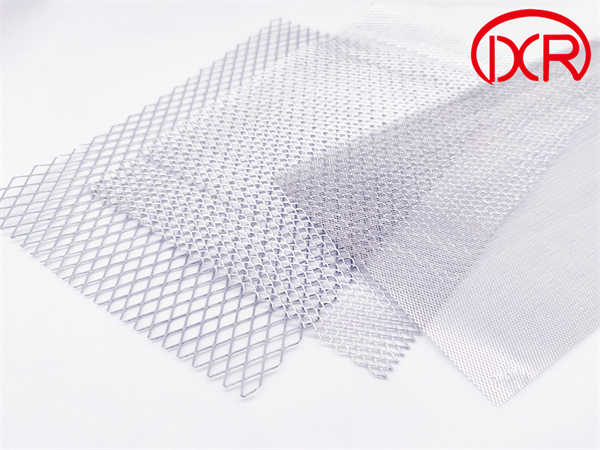

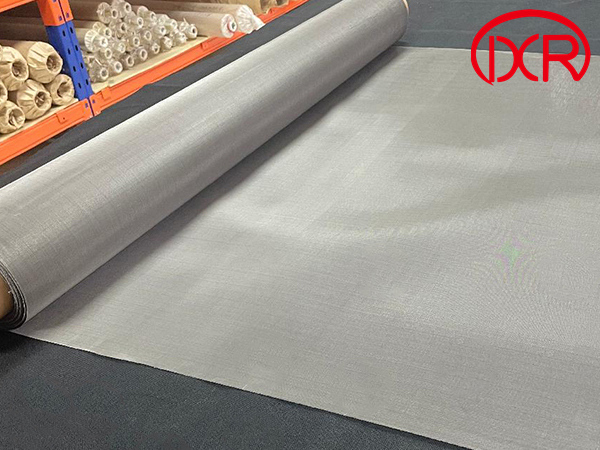

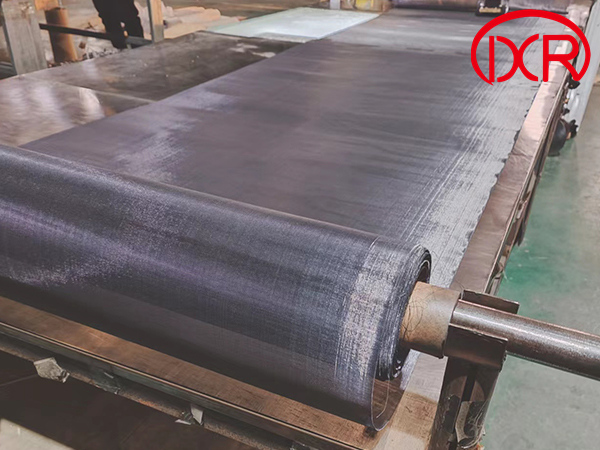

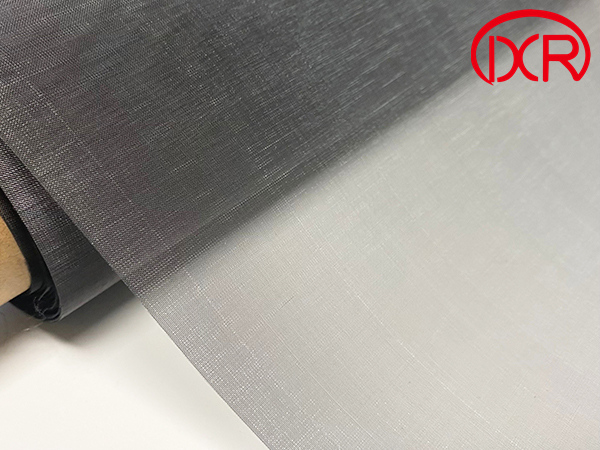

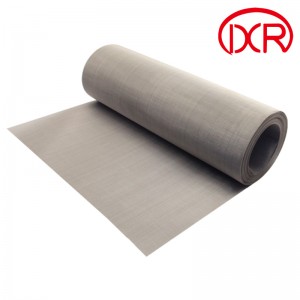

- Forma strutturale: piastra, tubo, rete, filo, ecc., personalizzabili in base alle esigenze.

4. Manutenzione e prolungamento della vita utile

- Pulizia regolare: risciacquare con acqua deionizzata dopo lo spegnimento per evitare la formazione di calcare.

- Evitare danni meccanici: il danneggiamento dello strato di platino causerà una rapida corrosione del substrato di titanio.

- Attivazione elettrolitica: trattamento con corrente inversa ogni 3000 ore per rimuovere lo strato di passivazione.

5. Tendenze di sviluppo future

- Rivestimenti compositi: come i rivestimenti a gradiente di platino-iridio, che riducono ulteriormente il sovrapotenziale di evoluzione dell'ossigeno (il laboratorio ha raggiunto 1,25 V).

- Monitoraggio intelligente: i sensori integrati monitorano la perdita di rivestimento in tempo reale.

- Tutela ambientale e nuove applicazioni energetiche: come le batterie allo stato solido e la produzione efficiente di idrogeno.